Recent Job Openings

sábado, 7 de março de 2015

quinta-feira, 5 de março de 2015

VIABILIZAÇÃO DA PRODUÇÃO DO GÁS NATURAL EM PEQUENA ESCALA (Incluindo Separação de CO2 Liquido e, consequentemente, H2S)

UTILIZAÇÃO DO SISTEMA SÔNICO NA SEPARAÇÃO E TRATAMENTO.

VIABILIZAÇÃO DA

PRODUÇÃO DO GÁS NATURAL EM PEQUENA ESCALA

(Incluindo Separação de CO2

Liquido e, consequentemente, H2S).

Sumário -

O Tubo Vortex (TV) é um aparato pelo qual o gás

comprimido é separado em vazões quente e fria. O TV pode ser usado para separar

componentes leves e pesados em um fluxo de gás natural. Ainda que o TV tenha sido estudado e aplicado

para refrigeração, este, prova-se muito capaz na separação de frações do gás

natural também.

Resultados satisfatórios têm sido obtidos para a

separação de CO2 de fontes contaminadas de gás natural, produção de

Syngás (gás de síntese) e em gases de combustão.

Utilização –

Existe um sem número de patentes e estudos

científicos conhecidos nos quais TV’s são usados como refrigeradores,

secadores, separadores de condensado, ou mesmo, para separação isotópica. Como

não existe teoria científica disponível pela qual o desempenho pode ser

prescrito, o desenvolvimento foi feito via erro e acerto. A separação e remoção

de condensados é um dos processos que, felizmente, foi “acertado” para viabilizar

a produção de gás natural em pequenos, porém, lucrativos volumes.

O presente propósito é preocupar-se na separação e

na, particularmente, separação e remoção de água, além de componentes mais

pesados e CO2 liquido (com uma extensão lógica para H2S).

Em nosso pais existem poços que produzem o gás

natural com algumas concentrações de H²S acima do permitido (ou

recomendável) e cuja retirada, deste H²S, com as tecnologias de

remoção disponíveis tais como Puraspec ou Sulfatrite, pelo aspecto econômico e

devido ao baixo volume de produção torna-se, para pequenos e médios produtores,

incompatível.

Estes poços estão fadados ao fechamento, adicionalmente,

no caso de poços de gás associado, para produzir óleo, obrigatoriamente,

produzimos gás e, este, será ventado ou queimado indo na contramão das

diretrizes impostas sobre queima pela ANP.

Com o desenvolvimento da tecnologia nacional de separação

usando o TV, a custo compatível com a realidade brasileira, disponível a pequenos

e médios produtores, poços de gás, mesmo de baixa produção, contaminados podem ser explorados representando

lucros econômicos extras incluindo, ainda, a recuperação de ativos onde já

foram investidos alguns milhões e se encontram fechados aumentando os prejuízos

decorrentes.

Esta técnica pode ser utilizada, não somente, pelos

produtores como pelos compradores do gás na cabeça de poço.

Desidratação com o TV.

Gás natural e o condensado associado são frequentemente, produzidos por

reservatórios saturados (em equilíbrio) com água. Adicionalmente, o gás e o

condensado produzidos podem conter concentrações de CO² e H²S

que devem ser removidos.

Desidratação é o processo usado para remover umidade do gás natural,

cuja eliminação da corrente proporciona:

- Prevenção da formação de

hidratos e condensação da água livre em facilidades de processamento e

transporte.

- Atender especificações de ponto

de orvalho (dew point*).

- Evitar corrosão e danos de

dutos e outros equipamentos tal como compressores, válvulas, instrumentos de

medição, etc.

(*) Dew Point (Ponto de Orvalho) designa a temperatura à qual o vapor

d’água presente no ar ambiente passa ao estado líquido na forma de pequenas

gotas por via da condensação, o chamado orvalho. Em outras palavras, é a

temperatura à qual o vapor d'água que está em suspensão no ar condensaria

(viraria "orvalho") sob a mesma pressão.

Conteúdo Saturado de Água no Gás

Natural.

O conteúdo saturado de água no gás depende da pressão, temperatura e

composição. O efeito da composição aumenta com a pressão e é de particular

importância se o gás contem CO² e/ou H²S. Para gás seco e

doce contendo, aproximadamente, 70%

de metano e pequenas quantidades de componentes mais pesados, correlações de

pressões/temperatura generalizadas são apropriadas para muitas aplicações.

No final deste artigo há uma tabela orientadora desta correlação e, tem

sido, por muitos anos, amplamente usada na concepção de projetos de

desidratação de gás natural.

Técnicas mais conhecidas e usadas, entre outras, para desidratação de

gás natural, condensados associados e líquidos do gás natural incluem:

• Absorção;

• Adsorção com sólidos ou líquidos dissecantes;

• Condensação com Turbo-Expansão ou Expansão Joule-Thompson (JT).

Absorção –

O método mais amplamente aplicado em grandes e médias plantas de

desidratação industrial. É, comumente, usado o trietilenoglicol (TEG) como

elemento absorvente. A absorção acontece em baixa temperatura e a água

absorvida é evaporada e separada do TEG durante a regeneração em refervedores

(reboiler) a alta temperatura. Utilizado em casos onde a ênfase não recai,

somente, sobre desidratação.

Temperatura mínima de ponto de orvalho alcançada com o uso de TEG gira

em torno de -10° C, suficiente para aplicações em gasodutos.

Custo de Operação e Implantação: Como vemos o alto custo de

implantação, em torno de US$ 750.000,00,

e operação não justifica este uso em campos com produção abaixo de 300.000 m³/dia, volume este de

produção diária para, no mínimo, 10 anos,

visto que, além dos equipamentos a serem adquirido e instalados, TEG é uma

commodity e tem um limite de regeneração que irá ocasionar uma facilidade de

tratamento para descarte.

Abaixo vemos um esquemático de uma facilidade de desidratação por

absorção:

Adsorção –

Método usado para adsorver a água, com uso de um sólido ou liquido

dissecante, normalmente, sílica gel ou alumina, pode, também, separar a água

através de uma peneira molecular. Colunas de desidratação por adsorção trabalham

em períodos, tipicamente, dois leitos, ao mínimo, são usados, enquanto um está

secando outro está sendo regenerado. A regeneração é desempenhada por um

pré-aquecedor de gás ou por parte do gás natural já desidratado como mostrado

no esquemático abaixo:

Custo de Operação e Implantação: De custo médio, em torno de US$ 500.000,00, para plantas operando 200.000 m³/dia ou mais, com

este volume de produção diária para, no mínimo, 05 anos. Inviável para pequenos produtores.

Condensação –

O terceiro método convencional de desidratação utiliza o resfriamento do

gás para transformar moléculas de água na fase líquida e, então, removê-las da

corrente. Líquidos do gás natural e condensados mais pesados podem ser

recuperados do gás por resfriamento. O método de condensação é, então,

normalmente aplicado para desidratação e recuperação de líquidos do gás natural

simultaneamente.

Gás natural pode ser vantajosamente resfriado usando o efeito Joule-Thompson

(JT), este, descreve como a temperatura do gás muda com ajuste de pressão.

Graças a expansão, a distancia média das moléculas aumenta levando a um

incremento na energia potencial (forças Van der Waals).

Durante a expansão, não há troca de calor com o ambiente.

Entretanto, existe outro fenômeno conectado com o resfriamento do gás

natural, atenção deve ser dada a formação

de hidratos de metano que podem plugar o fluxo. Normalmente, é

utilizada injeção de metanol ou monoetilenoglicol (MEG) como inibidores desta

formação antes de cada resfriamento.

Este é o esquemático de uma planta de resfriamento usando a Expansão, Válvula

JT e injeção de inibidores de formação de hidratos de metano:

Custo de Operação e Implantação: Como pode ser visto no

esquemático acima, mesmo o mais simples dos métodos convencionais requer algum

investimento, em torno de US$ 300.000,00,

que, mesmo sendo o menor de todos citados acima, ainda assim, é impactante,

devido à quantidade de equipamentos a serem adquiridos, para pequenos

produtores.

Utilização do Sistema

Sônico (tubo vortex) na Separação e Tratamento -

Idealizada e desenvolvida para produtores de gás natural cuja produção, por

poço, seja entre 5 a 10.000 m³/dia. Mesmo tendo 02 ou mais

poços interligados, ainda assim, esta separação sônica, mostra-se como opção

mais viável, pois, pode se ajustar as dimensões do tubo vortex pra manusear

qualquer razão de fluxo. Tem um custo médio da ordem de US$ 25.000,00.

Separação Supersônica –

O princípio deste método recai no uso no bocal de entrada do tipo Alfa

Laval, que transforma o potencial de energia (pressão e temperatura) em energia

cinética (velocidade) do gás, esta velocidade alcança valores supersônicos, até

1.000,000 de G’s, e, graças a esta aceleração, queda de temperatura suficiente

é atingida. A temperatura do ponto de orvalho no gás natural quando alcançada proporciona

nuclearizações das gotículas de líquidos.

O tempo de residência do gás no separador supersônico está abaixo de dois

milissegundos, este intervalo de tempo é muito curto para quaisquer

formações de hidratos de metano, então, inibidores não necessitam serem usados.

Para obter esta velocidade supersônica o diâmetro de entrada deve ser √5 vezes maior

que o bocal Alfa Laval. A geometria da seção estreita deste bocal é calculada

pela seguinte equação:

Onde:

D1, Dcr, L, Xm representam o diâmetro interno, o diâmetro do estreitamento,

o comprimento da seção estreita e a coordenada relativa da curva de

estreitamento respectivamente. X é a

distancia entre uma seção transversal arbitrária e o bocal de entrada e D é o diâmetro convergente de uma seção

transversal arbitrária de X.

A principal vantagem do método de separação supersônica é sua

construção compacta, por exemplo, um tubo de 1,8 metros de comprimento e 22

cm de diâmetro foi usado para desidratar 42.000 m³ por hora de gás natural saturado de água a 25° C,

comprimido a, apenas, 10 kgf/cm²

para uma saída com ponto de orvalho < -7°

C.

Se formos comparar com uma coluna de absorção,

acima citada, para realização do mesmo trabalho, esta, deveria ter 5 metros de altura e 1,4 metros de diâmetro.

Se comparado com o método de linha de adsorção,

este, deveria ser composto de 2

adsorventes com 3 metros

de altura e 1 metro de

diâmetro.

Adicionalmente vantajoso é o fato da separação supersônica não ter partes

móveis e, portanto, não requerer manutenção, além de não usar nenhum produto

químico refrigerante e não consumir energia elétrica, aliás, esta última

somente nas bombas de direcionamento de condensado, se for o caso, a uma

pequena planta de estabilização e regaseficação.

Vantagem do Separador Sônico

Sobre Turboexpansor.

Tradicionalmente, unidades operando com turboexpansor, com custo em

torno de US$ 120.000,00, têm sido

equipadas com válvula JT conjuntamente em sistema de by-pass para prevenir que

a alimentação não seja interrompida durante falhas ou manutenção de

turboexpansor. A natureza de não equilíbrio do separador sônico (tubo vortex)

permite ao mesmo ser um substituto viável que excede, quanto ao desempenho,

estes 02 sistemas.

Adiante veremos tabelas comparativas de desempenho.

Desidratação.

Instalado próximo à cabeça de poço ou manifold de

produção (satélite), o equipamento pode desidratar o gás natural em 100% de sua

saturação. A corrente vinda da coluna de produção entra no Separador Sônico e é direcionado a um vaso do tipo scrubber onde a

umidade e líquidos do gás são retirados pela parte inferior e o gás, agora um

gás seco e pobre, sai, pela seção superior do vaso, em direção a linha de

produção e ao compressor ou gasoduto.

Como o tempo de residência do gás no vaso é de

milissegundos, a vazão não sofre

restrições, não há contra-pressões

nos poços nem há tempo para formação

de hidratos.

Esquemático do Separador

Sônico para Desidratação em cabeça de poço:

Estudo de Caso nº 1 –

Desidratação feita na Cabeça de Poço.

Na cabeça de poço de gás com pressão de 1.280 PSI (90 kgf/cm²) reguladas entre 170,68 (12 kgf/cm²) e 227,57 PSI (16 kgf/cm²),

com taxa de fluxo de, até, 10.000 m³/d,

foi alcançada uma temperatura entre -10°

C e -15° C respectivamente. Com

estas condições retiramos algum condensado em menos de 10 minutos de operação

para análise. A cromatografia (note como o gás era pobre) original era a

seguinte:

Fotos do Teste Feito em Cabeça de Poço:

Estudo de Caso nº 2 –

Viabilização de Separação e Tratamento com Baixa Pressão do Gás:

A pressão na saída do vaso separador, tratava-se de

poço com gás associado, variava entre 57

PSI (4 kgf/cm²), 86 PSI (6

kgf/cm²) e 128 PSI (9 kgf/cm²), com taxa de fluxo de 6,94 m³/minuto, após passarem pelo TV foram

alcançadas temperaturas de resfriamento entre

10° C, 15° C e -22° C respectivamente

proporcionando retirada de condensado e, consequente, viabilização e

aproveitamento deste gás para compressão e vendas conforme as fotos mostram

abaixo:

Estudo de Caso nº 3 –

Recuperação de Condensados Mais Pesados.

Após a retirada das frações mais pesadas (C3,

C4, C5+, etc.), o condensado é direcionado a um vaso de

estabilização do mesmo onde pode ser vendido nesta forma ou, então, separado as

frações individualmente (GLP) para suprir consumidores destas frações. A

viabilidade econômica ditará o procedimento a se seguir.

Condensados têm muitos usos, mas,

primariamente, são vendidos como diluentes para óleos pesados (entre 15° e 22°

API).

Abaixo

esquemático do processo:

Estações de Redução de Pressão (ERP).

Foi observada uma redução de condensado numa estação

de redução de pressão, particularmente, durante períodos de baixa temperatura

ambiente. Esta condição requeria uma facilidade de pré-aquecimento devido ao

turbilhonamento do condensado dificultar os sistemas de medição de fluxo.

Para eliminar este problema, um tubo vortex foi

instalado na corrente de entrada da estação e sistema de medição. O objetivo

era remover qualquer condensado indesejável antes deste entra na medição sem

pré-aquecimento.

Estudo de Caso nº 5 –

Redução do Tempo de Enchimento de Carretas.

O tempo médio gasto para encher carretas, do tipo

gasoduto virtual DE 5.000 m³, é de 5 horas. A pressão usada de 220 kgf/cm² leva

o gás para mais de 100° C, fazendo-o expandir-se com o calor e mascarar os

instrumentos de medição, por isto, este enchimento deve ser feito de forma

lenta.

Com o uso do tubo vortex para manusear pressões de

até 150 kgf/cm², este tempo reduz para, aproximadamente, 1 hora, proporcionando

maior produtividade da estação e, não somente, reduzindo o número de

compressores, como também, a manutenção do(s) existente(s).

Abaixo esquemático do processo:

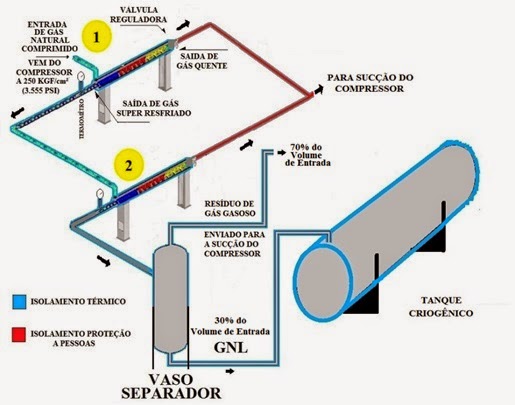

Liquefação Usando o Separador

Sônico (Tubo Vortex).

Abaixo está um esquemático mostrando como a

liquefação é feita, “por bateladas” de 100% da corrente de entrada, do

gás natural, no sistema. Pode ser necessário usar 02 ou mais tubos vortex para

se alcançar temperaturas criogênicas. Este procedimento. Apesar de já ter-se

provado no exterior, nunca foi testado por nós, mas, devido a ótimos resultados

obtidos no tocante a chegarmos a baixíssimas temperaturas, em torno de -50° C, com um mínimo de pressão, nos animaram

a simular no HYSYS™ cujo resultado se provou eficaz e viável.

Abaixo esquemático do processo:

Para Outras informações,

contatar:

Luiz Henrique Souza

Consultor Sênior para Óleo&Gás.

Telefones:

(79) 9658-4746

(71) 9154-1144

Assinar:

Postagens (Atom)